HACCPへの取り組み

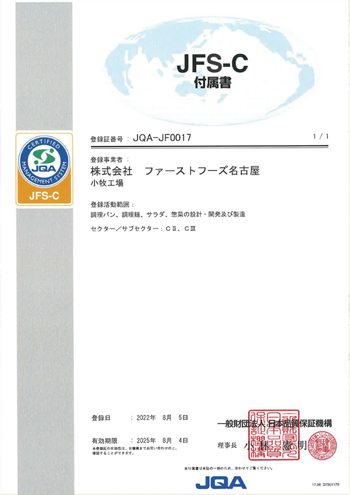

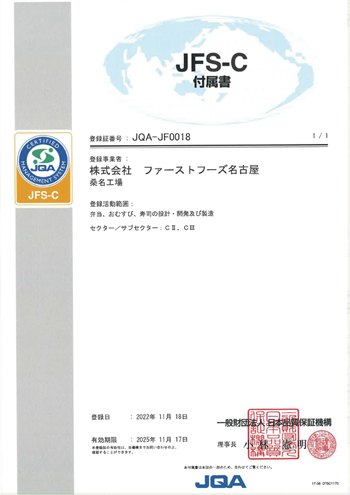

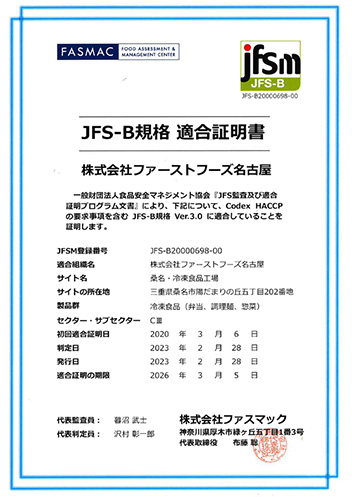

当社では、さらなる衛生管理の向上に向けて、HACCPの認証として小牧工場と桑名工場ではJFS-C規格、桑名冷凍食品工場ではJFS-B規格を取得しております。

JFS規格は、一般財団法人 食品安全マネジメント協会(JFSM) が開発・運営する食品の安全管理の取り組みを認証する規格で、事業者の安全管理レベルの向上に役立つほか、フードチェーン全体における食の安全のつながりを確かなものにするという役割を担っています。

工場内衛生管理への取り組み

【1.入場チェック】

工場へ入る人は全員、入口で「健康チェック表」に、健康状態、傷の有無について記入します。

外来者も、外来者用「健康チェック表」に記載します。

【2.サニタリー室】

ここで作業場へ入る前のローラー掛けと手洗いを行います。

一度に多くの人が出来るように、広さを十分に取っています。

【3.ローラー掛け】

作業服についた毛髪などの付着物を、粘着ローラーで念入りに取り除きます。

ローラー掛けは、頭の先からつま先まで、手順に従って1分以上掛けます。

【4.手洗い】

食品衛生の基本は手洗いです。これも手順に従って石鹸で洗った後、爪ブラシを使って1分以上念入りに洗います。

この後、水分をエアータオルで取り除き、アルコール消毒を行います。

【5.原材料の受け入れ保管】

毎日入荷する原材料は、受入れ検査で賞味期限や適正な温度で配送されてきたか確認を行った後、先に入荷したものから使う「先入れ先出し」が出来るようにして、各温度帯の保管庫に保管します。

【6.調理】

各調理工程は出来上がりの品質を均一に保つ為、焼き時間や揚げ時間、油、オーブンの温度、食材の温度、そして出来あがりの見栄えに至るまで基準が決められ、マニュアルに沿って調理します。

調理品は加熱及び冷却が基準通り出来ているか中心温度を測定して確認します。

確認した温度は調理日報に記載して、記録として残します。

調理が終わった食材はアイテム毎にセットアップして、半製品保管庫に 保管します。

【7.盛り付け】

ここで、弁当、おむすび、スナック麺、調理パンなどの盛付け(トッピング)を行います。

ここは当社でも一番の清潔ゾーンなので、定時に衛生タイムを設け、ローラー掛けや手袋交換・アルコール消毒を行います。

盛り付け工程では、指示書に従って規格通りの盛り付けを行います。

【8.洗浄】

使用した機械・器具類は、専用の洗浄室で徹底的な洗浄・消毒を行って、衛生的な商品作りを行っています。

【9.仕分・出荷】

出来上がった商品は、店舗別に仕分けを行なって出荷します。

工場内衛生管理への取り組み

【1.金属探知機】

出来上がった商品は、全て金属探知機に掛けて確認します。

金属探知機は商品毎に最適な条件に設定し、作動確認を行います。

【2.ラベル確認】

商品に貼る表示ラベル、販促シールは、ラベル検品機を活用し、ラベルやシールが正しい事を確認します。

【3.最終検品】

出来上がった商品は、最終検品専任者が、包装状態・盛り付け状態に加え、再度ラベル・シールが正しいかの確認を行います。

【4.細菌検査】

出来上がった商品は、規定の温度で消費期限まで保管した後、細菌検査を行って安全の確認を行います。

【5.工程拭き取り検査】

商品の検査だけではなく、食材が直接触れる器具類については、細菌の拭き取り検査を行って、清潔な状態で商品を製造しているか確認します。

教育

【1.現場朝礼】

安心・安全な商品作りの為に、毎日現場で朝礼を行い、注意事項を伝えます。

【2.金属探知機の正しい取り扱い】

盛り付けが終わった商品に金属混入があった場合に備え、正しく金属探知が扱えるように定期的に金属探知機の取り扱い講習を繰り返し行います。

【3.ラベル管理教育】

表示ミスを発生させないために、表示ラベル、販促シールの取り扱い、表示内容の確認方法を定期的に教育します。

【4.衛生教育】

従業員の衛生レベル向上のために、毎月テーマを変えた衛生教育を全工場で実施しています。